Pour la première fois, des chercheurs ont réussi à recycler des fibres textiles en matériau rigide, utilisable pour des revêtements de sol, des panneaux isolants ou des cloisons. Une alternative écologique et esthétique au bois aggloméré ou au carrelage en céramique.

au sommaire

Le secteur textile est le deuxième plus gros pollueur dans le monde, avec 10 % des émissionsémissions de CO2. La culture du coton représente 25 % de tous les pesticidespesticides et 10 % des engrais utilisés dans le monde, et la fabrication d'un jean nécessite entre 7.000 et 11.000 litres d'eau. Les fibres synthétiques, dérivées du pétrolepétrole, libèrent de minuscules fils de plastique lors du lavage qui contaminent les cours d’eau. Pourtant, nous gaspillons une grande partie de la production : chaque année, 92 millions de tonnes de vêtements sont jetées dans le monde. En France, un adulte achète en moyenne 30 kgkg de textile par an, mais seuls 2,5 kg par an et par personne sont recyclés.

Moquettes, tapis et sièges auto

Le textile est pourtant facilement recyclable. On sait déjà fabriquer des sacs, des moquettes, des tapis, des matelas, des sièges automobiles ou des isolants pour la maison à partir de chutes de tissus ou d'habits usagés. Mais pour la première fois, des chercheurs de l'université du New South Wales de Sydney (UNSW) en Australie ont trouvé un moyen de transformer tous ces vieux vêtements en matériaumatériau rigide utilisable pour des meubles, des revêtements pour le sol ou des cloisons intérieures.

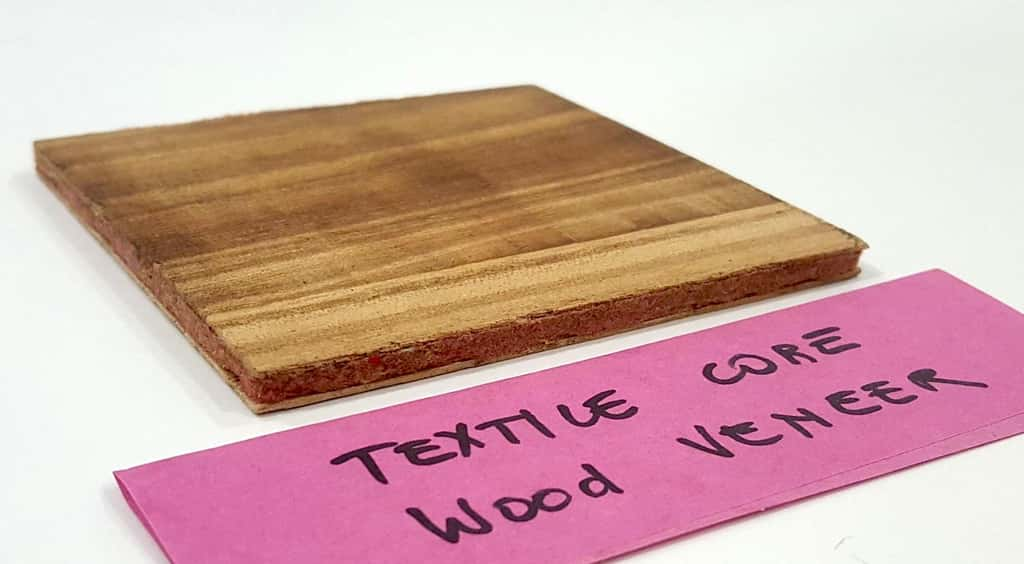

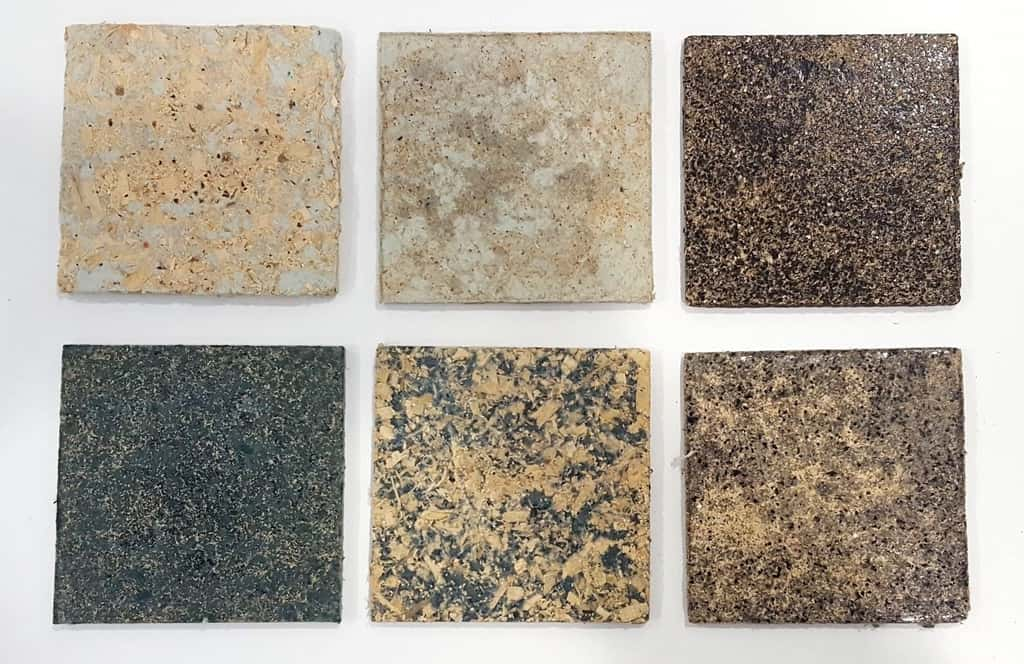

Pour parvenir à ce résultat, Veena Sahajwalla et ses collègues ont collecté différents tissus (coton, laine, acrylique, polyester, polypropylènepolypropylène, nylonnylon, élastane...)), qu'ils ont réduits en minuscules particules avec une hacheuse. Ils ont ensuite ajouté un additif pour favoriser l'adhésion entre les fibres de cellulosecellulose (hydrophileshydrophiles) et les polymèrespolymères plastique (hydrophobeshydrophobes). Le tout a été moulé et chauffé à 185 °C et haute pressionpression durant 45 minutes pour obtenir des panneaux de particules composite ressemblant à s'y méprendre au bois, à la céramique ou à la pierre. Les scientifiques ont testé plusieurs mélanges pour étudier leur imperméabilité, leur résistance au feufeu, leur solidité et leur élasticitéélasticité. Chaque panneau présente ainsi des caractéristiques, un coloris et une texturetexture différents.

Mélanger ou séparer les fibres ?

La principale difficulté, outre le fait d'obtenir un panneau rigide, réside dans la conversion de fibres de diverses natures en un matériau stable et homogène. Aujourd'hui, la plupart des techniques de recyclagerecyclage textile visent à l'inverse à séparer les différents types de fibres. La start-upstart-up britannique Worn Again, soutenue notamment par la marque H&M et le géant du luxe Kering, a ainsi mis au point un procédé chimique et hydrothermique pour séparer le polyester du coton.

Mais Veena Sahajwalla estime au contraire que la diversité des structures peut être une chance. La laine et le coton donnent par exemple un aspect rugueux au panneau, tandis que le polyester offre un rendu plus lisse comme le plastique. Les panneaux à dominante de polypropylène sont les plus imperméables, adaptés par exemple aux sols des salles de bains. Ceux contenant de la laine, avec les meilleures performances en matièrematière d'isolation acoustiqueisolation acoustique et de retard au feu, pourront servir aux mursmurs et aux plafonds. En attendant, l'équipe a monté une mini usine dans le laboratoire pour vérifier la possibilité d'un déploiement à grande échelle.

Ce qu’il faut

retenir

- Pour la première fois, des chercheurs ont réussi à recycler des fibres textiles en matériau rigide.

- Ces panneaux s’apparentent au bois ou à la pierre et offrent des performances similaires au plastique.

- Parmi les usages possibles : des revêtements de sol, des meubles ou des panneaux isolants.